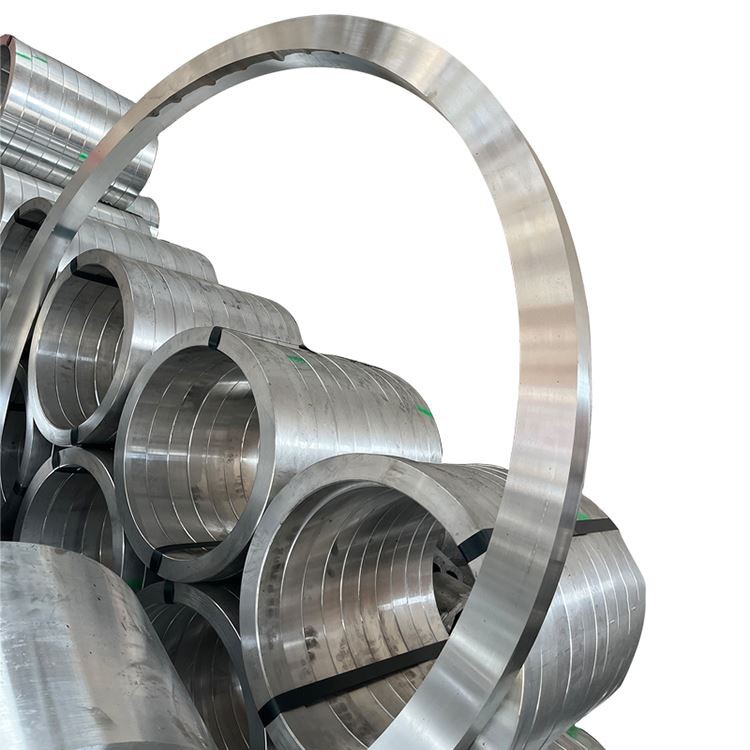

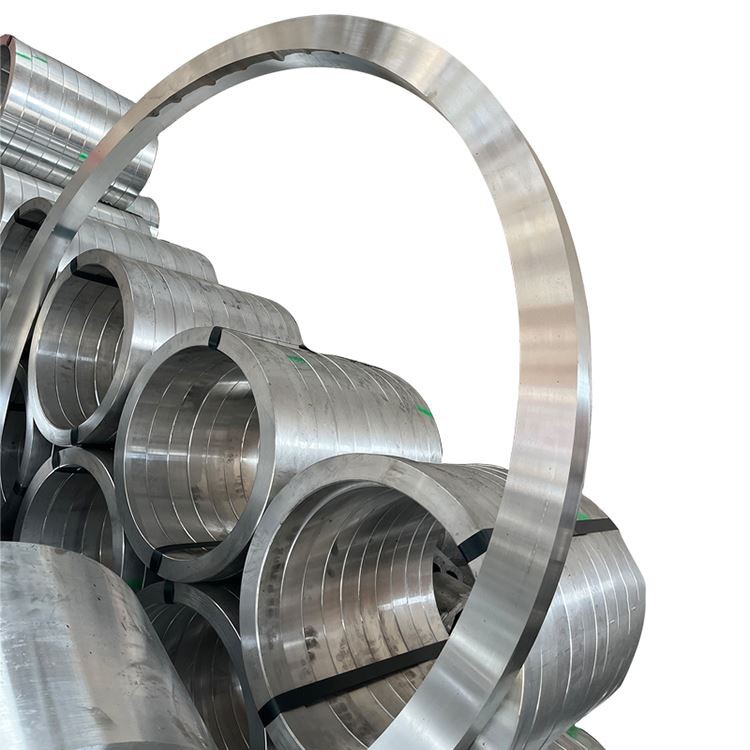

5083 stor diameter aluminiumslegering smiing ring

5083 Aluminiumslegeringsring av stor diameter er en høy ytelse og multifunksjonell aluminiumslegeringsprodukt med brede applikasjonsutsikter og markedspotensial .

1. materialkomposisjon og produksjonsprosess

Den 5083 aluminiumslegering av aluminiumslegering av stor diameter er en høy styrke, ikke-varme-behandlet aluminiumsmagnesiumlegering (al-MG-serie) som er kjent for sin eksepsjonelle korrosjonsmotstand (spesielt i marine og industrielle miljøer), sin utmerkede sveisbarhet, god moderat styrke og enestående kryogen diameter for å tøffe for å se på. er optimalisert, med kornstrøm på linje langs ringens geometri, noe som gjør dette materialet til et ideelt valg for applikasjoner som krever ekstrem pålitelighet, korrosjonsmotstand, sveisbarhet og ytelse i store strukturelle komponenter, som skipsbygging, offshore -ingeniør, kryogene lagringstanker, trykkfartøy, jernbanetransport og militær industri:

Primære legeringselementer:

Magnesium (mg): 4.0-4.9% (primær styrkingselement, gir styrke og god sveisbarhet)

Mangan (MN): 0.4-1.0% (forbedrer styrken og foredler korn) ytterligere)

Krom (Cr): 0.05-0.25% (hemmer omkrystallisering, forbedrer stresskorrosjonsmotstand)

Titanium (TI): 0,15% maks (kornforfining)

Basismateriale:

Aluminium (AL): Balanse

Kontrollerte urenheter:

Jern (Fe): 0,40% maks

Silisium (SI): 0,40% maks

Kobber (Cu): 0,10% maks

Sink (Zn): 0,25% maks

Andre elementer: 0,05% maks hver, 0,15% maks totalt

Premium smiingsprosess (for ringer med stor diameter):

Smeltforberedelse:

Primær aluminium med høy renhet (99,7% minimum)

Presis kontroll av legeringselementer med ± 0,03% toleranse

Avanserte filtrerings- og avgassingsbehandlinger (e . g ., inert gasssparing, snif, vakuumdegassing) Sørg for ultrahøy smelte renslighet, minimering av inneslutninger

Kornforfining (typisk med Al-Ti-B Master Alloy) for å oppnå en enhetlig og fin støpt struktur

Spesialdesignede direkte-chill (DC) støpesystemer for å produsere store størrelser med høy intern kvalitet, muligens ved å bruke elektromagnetisk omrøring (EMC) -teknologi for å forbedre ingotkvaliteten

Homogenisering:

Multi-trinns homogenisering ved 450-480 grad for 16-36 timer (avhengig av ingotstørrelse)

Ensartet temperaturkontroll: ± 3 grad, sikre ensartet fordeling av legeringselementer, eliminering av makro-segregering og forbedret duktilitet

Billetforberedelse:

Ingot overflatebehandling (skalping eller fresing) for å fjerne overflatedefekter

100% ultralydinspeksjon for å sikre intern feilfrihet (i samsvar med AMS 2630 klasse A1 eller ASTM E2375 nivå 2)

Forvarming: 380-420 grad, med presis temperaturenhetskontroll for å sikre duktilitet før deformasjon

Smiing sekvens (ringgrygs med stor diameter):

Opprørende: Flere opprørende trinn med store ingotter ved 380-420 grad for å bryte ned den støpte strukturen og danne en pannekake eller diskformet preform

Piercing: Opprette et sentralt hull på store hydrauliske presser ved hjelp av dies eller dorder, gradvis danner det ringformede hullet og komprimerer ringveggen, ytterligere raffinering av korn

Ringrulling: Den kritiske ringrullingsprosessen på ringrullemaskiner med stor diameter . Gjennom aksiell og radiell reduksjon, er kornstrømmen sterkt justert omkrets langs ringen, eliminerer indre hulrom og porøsitet, forbedrer tetthet og omkransegenskaper . ring rulling er typisk {i multipisk passering . ring rulling er typisk for å gjøre det for å sikre at du kan utføre

Die smitende finish (valgfritt): For ringer som krever ekstremt høy dimensjonal nøyaktighet, kan endelig forming utføres på store die smiende presser for å sikre geometrisk presisjon og overflatekvalitet .

Smiingstemperatur: 350-400 grad (nøyaktig kontrollert) for å forhindre overdreven kornvekst og sprekker

Smipress: Titusenvis til hundretusener av tonn ved bruk av store hydrauliske presser og ringrullemaskiner for å sikre tilstrekkelig deformasjon av store billetter

Minimum reduksjonsforhold: 4: 1 til 6: 1, som sikrer tett, jevn intern struktur, fullstendig eliminering av støpt struktur og dannelse av optimalisert kornstrøm

Annealing (valgfritt):

Hvis det kreves ytterligere prosessering eller hvis følsomhet for gjenværende stress er en bekymring, kan annealing (o temperament) utføres etter å ha smi av til senke hardhet og forbedre duktiliteten .

Etterfølgende arbeidsherding og stabiliseringsbehandlinger (for å danne H -frister):

H111: Moderat belastning herdet etter full annealing, egnet for generelle strukturer .

H112: Flatet bare etter smiing, beholdt den smidde tilstanden, egnet for videre behandling før maskinering .

H321: Stabilisert H32 -temperament, og gir utmerket stresskorrosjonsmotstand .

Alle produksjonsstadier er gjenstand for streng kvalitetskontroll, ikke-destruktiv testing og sporbarhetsstyring, spesielt for intern kvalitetskontroll av ringer med stor diameter .

2. Mekaniske egenskaper på 5083 smidd ring av stor diameter

|

Eiendom |

H112 |

H321 |

O |

Testmetode |

|

Ultimate strekkfasthet |

300-340 mpa |

310-350 mpa |

270-300 mpa |

ASTM E8 |

|

Avkastningsstyrke (0,2%) |

150-180 mpa |

215-260 mpa |

120-150 mpa |

ASTM E8 |

|

Forlengelse (2 tommer) |

16-22% |

10-16% |

18-25% |

ASTM E8 |

|

Hardness (Brinell) |

70-85 hb |

95-110 hb |

60-70 hb |

ASTM E10 |

|

Utmattelsesstyrke (5 × 10⁸ sykluser) |

120-150 mpa |

130-160 mpa |

90-120 mpa |

ASTM E466 |

|

Skjærstyrke |

170-200 mpa |

190-220 mpa |

150-180 mpa |

ASTM B769 |

|

Brudd seighet (K1c, typisk) |

30-40 mpa√m |

25-35 mpa√m |

35-45 mpa√m |

ASTM E399 |

Eiendomsfordeling:

Radial vs . Tangentialegenskaper: Forfalte ringer med stor diameter viser utmerket anisotropi . Ring som ruller sterkt justerer kornstrømmen omkrets langs ringen, noe som gir høyere tangentiell styrke, utmattelse og bråk . radiell og øksiell proteposter {. radial og øksisk kontrollert .

Veggtykkelseseffekt på egenskaper: Styrken kan øke litt i tynnere veggseksjoner . for tykke-veggede ringer med stor diameter, ensartethet i kjerne- og overflateegenskapene er avgjørende, som er sikret av smiingsprosessen .

Kjerne til overflatehardhet Variasjon: Mindre enn 5 HB .

Restspenning: H112 Temperen beholder noe gjenværende stress fra å smi . H321 Temper

Utmattelsesytelse: Optimalisert kornstrøm og tett mikrostruktur dannet av smiingsprosessen forbedrer materialets utmattelsens levetid og motstand mot utmattelse av utmattelse, noe som er spesielt kritisk i store strukturelle komponenter .}}}}}}}}}}}

Kryogen ytelse: Styrke og seighet forbedrer seg selv i ekstremt lavt temperaturmiljøer, uten sprø overgang, noe som gjør det til et utmerket kryogen strukturelt materiale .

3. mikrostrukturelle egenskaper

Viktige mikrostrukturelle funksjoner:

Kornstruktur:

Fin, jevn blandet struktur av omkrystalliserte korn og langstrakte ikke-rekrystalliserte korn justert tangentielt

Kornstrømmen er sterkt matchet med ringens geometri, jevnt fordelt tangentielt, og maksimerer materialytelse

Fine dispersperoider dannet av mangan (MN), krom (CR) og titan (TI) hemmer effektivt kornvekst og omkrystallisering

ASTM kornstørrelse 6-9 (45-16 μm), eller finere korn (ASTM 8-10)

Utfelling distribusjon:

Mg₂al₃ -fase: Fin og jevnt spredt, og fungerer som den primære styrkingsfasen

Kontinuerlig nedbør av Mg₂al₃ ved korngrenser styres effektivt for å unngå stresskorrosjonsfølsomhet

Små mengder primære intermetalliske forbindelser som alfemn brytes effektivt og spredt, med kontrollert størrelse og mengde

Teksturutvikling:

Smiprosess skaper spesifikk tekstur som er gunstig for tangentielle egenskaper, optimaliserer styrke, seighet og utmattelsesmotstand

Spesielle funksjoner:

Ultrahøy metallurgisk renslighet, minimerer ikke-metalliske inkluderingsdefekter gjennom avanserte smelting og støpingsteknologier

Morfologi og distribusjon av kontinuerlig korngrenseutfelling (betafase) er nøyaktig kontrollert for å maksimere stresskorrosjonsmotstand

4. Dimensjonale spesifikasjoner og toleranser

|

Parameter |

Standardområde |

Presisjonstoleranse |

Kommersiell toleranse |

Testmetode |

|

Ytre diameter |

500-4000+ mm |

± 1,0 mm opp til 1000 mm |

± 2,0 mm opp til 1000mm |

Mikrometer/cmm |

|

± 0,1% over 1000 mm |

± 0,2% over 1000 mm |

|||

|

Indre diameter |

400-3900+ mm |

± 1,0 mm opp til 1000 mm |

± 2,0 mm opp til 1000mm |

Mikrometer/cmm |

|

± 0,1% over 1000 mm |

± 0,2% over 1000 mm |

|||

|

Veggtykkelse |

50-600+ mm |

± 0,5 mm |

± 1,0 mm |

Mikrometer/cmm |

|

Høyde |

50-800+ mm |

± 0,5 mm |

± 1,0 mm |

Mikrometer/cmm |

|

Flathet |

N/A |

0,3 mm/m |

0,6 mm/m |

Flathetsmåler/CMM |

|

Konsentrisitet |

N/A |

0,3 mm |

0,6 mm |

Konsentrisitetsmåler/CMM |

|

Overflateuhet |

N/A |

6,3 μm RA maks |

12,5 μm RA maks |

Profilometer |

Standard tilgjengelige skjemaer:

Forgigede ringer: ytre diameter opp til 4000 mm+, veggtykkelse opp til 600mm+

Tilpassede dimensjoner og geometrier som

Tilgjengelig i forskjellige varmebehandlingsfremper, for eksempel O, H112, H321

5. temperamentbetegnelser og arbeidsherdingalternativer

|

Temperkode |

Prosessbeskrivelse |

Optimale applikasjoner |

Sentrale egenskaper |

|

O |

Fullt annealert, myknet |

Applikasjoner som krever maksimal formbarhet, eller påfølgende dyp behandling |

Maksimal duktilitet, lavest styrke |

|

H111 |

Moderat belastning herdet etter full annealing |

Generelle strukturer, utmerkede egenskaper etter sveiser |

God balanse mellom styrke og duktilitet |

|

H112 |

Flatet bare etter smiing |

Egnet for videre behandling før maskinering, med gjenværende spenninger fra smiing |

Forhøyet tilstand, moderat styrke, utmerket korrosjonsmotstand |

|

H321 |

Stabilisert H32 temperament |

Høy styrke, streng korrosjonsmotstand (spesielt SCC) krav |

Utmerket SCC -motstand, høyere styrke |

|

H116 |

H112 temperament med spesiell stabiliseringsbehandling |

Høy styrke, utmerket SCC og peeling korrosjonsmotstand |

Beste korrosjonsmotstand og høy styrke |

Tempervalg veiledning:

O: Når komplekse kaldformingsoperasjoner er nødvendig for ringer med stor diameter, eller som en starttilstand for påfølgende prosessering .

H112: Når du bruker den smidde mikrostrukturen og egenskapene, og det kreves ytterligere behandling .

H321: Når ekstremt høye krav til korrosjonsbestandighet (spesielt stresskorrosjonssprekker) er til stede, sammen med krav til høyere styrke, ofte brukt i stor diameter tyktveggede strukturer .

H116: Når de strengeste kravene til SCC og peeling korrosjonsbestandighet eksisterer, vanligvis brukes til tynnveggede strukturer i marine miljøer, men ikke egnet for tykke seksjoner på grunn av begrensninger i stabiliseringen . for stor diameter tykke veggede smidde ringer, H321 er et mer praktisk og utmerket valg.}}}}}}}}}}}}}

6. Maskinering og fabrikasjonskarakteristikker

|

Operasjon |

Verktøymateriale |

Anbefalte parametere |

Kommentarer |

|

Snu |

Carbide, PCD |

Vc =150-500 m/min, f =0.1-0.5 mm/rev |

Lett å oppnå god overflatebehandling, oppmerksomhet mot chip -evakuering |

|

Boring |

Karbid, tinnbelagt |

Vc =60-180 m/min, f =0.15-0.4 mm/rev |

Gjennomgående kan anbefales, bra for dype hull |

|

Fresing |

Karbid, HSS |

Vc =200-700 m/min, fz =0.1-0.3 mm |

Høyt positive rakevinkelverktøy, stor dybde av kutt, høy fôr |

|

Tapping |

HSS-E-PM, TICN belagt |

Vc =15-30 m/min |

Riktig smøring for god trådkvalitet |

|

Sliping |

Aluminiumoksid, CBN -hjul |

Bruk med forsiktighet, kan forårsake overflateforbrenninger og gjenværende stress |

Streng kontroll av parametere og kjøling om nødvendig |

|

Polere |

Myke hjul, slipende pasta |

Forbedrer overflatebehandling, reduserer stresskonsentrasjonen |

Ren overflate etter polering |

Fabrikasjonsveiledning:

Maskinbarhetsvurdering: 70% (1100 aluminium=100%), god maskinbarhet, lavere enn 2xxx og 7xxx -legeringer, men høyere enn ren aluminium

CHIP-formasjon: gummy chips, har en tendens til å vikle rundt verktøy, krever gode chipbrytere og kjølevæske med høy strømning

Kjølevæske: vannløselig skjærevæske (8-12% konsentrasjon), høy strømningshastighet kjøling

Verktøyslitasje: Moderat, vanlig verktøyinspeksjon som trengs

Sveisbarhet: Utmerket med TIG og MIG -sveising, en av de beste sveisbare aluminiumslegeringene, med høy sveisestyrke, egnet for montering av store komplekse strukturer

Kaldt arbeid: God formbarhet i o temperament, moderat i H112 temperament, dårlig i H321 temperament

Hot Working: Anbefalt temperaturområde 300-400 grad, med streng kontroll over deformasjonsmengde og hastighet

Stresskorrosjonssprekker: H321 og H116 frister har utmerket motstand mot stresskorrosjonssprekker

Kryogene egenskaper: beholder eller forbedrer styrke og seighet ved ekstremt lave temperaturer, uten sprø overgang

7. Korrosjonsmotstand og beskyttelsessystemer

|

Miljøtype |

Motstandsvurdering |

Beskyttelsesmetode |

Forventet ytelse |

|

Industriell atmosfære |

Glimrende |

Ren overflate |

20+ år |

|

Marin atmosfære |

Glimrende |

Ren overflate |

15-20+ år |

|

Sjøvann nedsenking |

Glimrende |

Katodisk beskyttelse eller maleri |

10-20+ år med vedlikehold |

|

Høy luftfuktighet |

Glimrende |

Ren overflate |

20+ år |

|

Stresskorrosjon |

Utmerket (H321/H116 frister) |

Ingen ekstra beskyttelse nødvendig |

Ekstremt lav mottakelighet |

|

Peeling |

Utmerket (H321/H116 frister) |

Standardbeskyttelse |

Ekstremt lav mottakelighet |

|

Galvanisk korrosjon |

God |

Riktig isolasjon |

Nøye design med forskjellige metaller |

Alternativer for overflatebeskyttelse:

Anodisering:

Type II (Sulfuric): 10-25 μm tykkelse, gir ekstra beskyttelse og estetikk

Type III (hardt): 25-75 μm tykkelse, øker slitasje motstand og hardhet

Konverteringsbelegg:

Kromatkonverteringsbelegg (MIL-DTL -5541): Utmerket base for maling eller lim

Kromfrie alternativer: Miljøkompatibelt

Maleriesystemer:

Epoxy Primer + Polyurethane Topcoat: Gir utmerket langsiktig beskyttelse, spesielt for marine og offshore-applikasjoner

8. Fysiske egenskaper for ingeniørdesign

|

Eiendom |

Verdi |

Designhensyn |

|

Tetthet |

2,66 g/cm³ |

Lett design, tyngdekontrollsenter |

|

Smelteområde |

570-640 grad |

Sveise- og støpeparametere |

|

Termisk konduktivitet |

120 W/m·K |

Termisk styring, varmeoverføringsdesign |

|

Elektrisk konduktivitet |

33% IACS |

Elektrisk konduktivitet i elektriske applikasjoner |

|

Spesifikk varme |

897 j/kg · k |

Beregninger av termisk masse og varmekapasitet |

|

Termisk utvidelse (CTE) |

23.8 ×10⁻⁶/K |

Dimensjonale endringer på grunn av temperaturvariasjoner |

|

Youngs modul |

70.3 GPA |

Avbøynings- og stivhetsberegninger |

|

Poissons forhold |

0.33 |

Strukturanalyseparameter |

|

Dempingskapasitet |

Moderat |

Vibrasjon og støykontroll |

Designhensyn:

Operasjonstemperaturområde: -270 grad til +80 grad (langsiktig bruk over 65 grader kan føre til sensibilisering, og påvirker SCC-følsomhet)

Kryogen ytelse: Opprettholder eller forbedrer styrke og seighet ved ekstremt lave temperaturer, uten sprø overgang, ideell for kryogene strukturelle materialer, mye brukt i LNG -tanker

Magnetiske egenskaper: Ikke-magnetisk

Resirkulerbarhet: 100% resirkulerbar med høy skrotverdi

Formabilitet: Bra i o temperament, moderat i H112 temperament, dårlig i H321 temperament

Dimensjonell stabilitet: god dimensjonell stabilitet etter smiing og stabiliseringsbehandling

Styrke-til-vekt-forhold: betydelig fordel i applikasjoner som krever høy styrke, korrosjonsmotstand og store strukturelle komponenter

9. Kvalitetssikring og testing

Standard testingsprosedyrer:

Kjemisk sammensetning:

Optisk emisjonsspektroskopi

Røntgenfluorescensanalyse

Inert gassfusjon (hydrogeninnhold)

Verifisering av alle hovedelementer og urenhetsinnhold

Mekanisk testing:

Strekkprøving (radiell, tangensiell, aksial, spesielt for tykke veggede ringer, prøver som trengs på forskjellige dybder)

Hardhetstesting (Brinell, flere steder)

Effekttesting (Charpy V-hakk, spesielt for kryogene anvendelser, testet ved spesifiserte temperaturer)

Utmattelsestesting (etter behov)

Stress korrosjonssprakting (SCC, per ASTM G44, G47, spesielt for H116/H321 frister)

Nondestruktiv testing:

Ultralydinspeksjon (100% volumetrisk, med spesiell oppmerksomhet til indre kvalitet på stor diameter tykke veggede forgings, i samsvar med AMS 2630 klasse A1/AA eller ASTM E2375 nivå 2)

Eddy strømtesting (overflate- og næroverflatefeil)

Penetrant inspeksjon (overflatefeil)

Radiografisk testing (interne makroskopiske defekter, for kritiske områder)

Mikrostrukturell analyse:

Bestemmelse av kornstørrelse

Bunnfall og intermetallisk sammensatt evaluering

Kornstrømningsmønsterverifisering

Rekrystalliseringsgradsvurdering

Dimensjonal inspeksjon:

CMM (koordinatmålingsmaskin) verifisering

Ytre diameter, indre diameter, veggtykkelse, høyde, flathet, konsentrisitet osv. ., med omfattende geometrisk dimensjonskontroll for store ringer

Standardsertifiseringer:

Mill Test Report (EN 10204 3.1 eller 3.2)

Kjemisk analysesertifisering

Mekaniske egenskaper sertifisering

Varmebehandling/smiing av sertifisering

Ikke -destruktiv testingssertifisering

Samsvar med ASTM B247 (Forgings), GB/T 3880 (kinesisk standard), en aw -5083, DNV GL, Lloyd's Register, ABS og andre klassifiseringsselskaper .

10. applikasjoner og designhensyn

Primære applikasjoner:

Marin industri:

Strukturelle komponenter fra stort skip og yacht (dekk, skott, skrogkoblingsringer)

Offshore boreplattformer, flytende produksjonslagring og avlasting (FPSO) enhetsstrukturer

Store komponenter for avsaltningsutstyr for sjøvann

Kryogen ingeniørfag:

Viktige strukturelle komponenter for store flytende naturgass (LNG) lagringstanker og bærere, for eksempel ringbjelker, skjørtstøtter osv. .

Liquid Rocket Fuel Storage Tanks

Trykkfartøy:

Flenser, hoder og skallseksjoner for store trykkfartøyer i kjernekraftverk, kjemiske reaktorer osv. .

Jernbanetransport:

Strukturelle komponenter med høy hastighet, hjul, hjulnav osv. .

Militær:

Navalfartøystrukturer, pansrede kjøretøykomponenter, rakettoppstartrør osv. .

Designfordeler:

Utmerket korrosjonsmotstand, spesielt i marine og industrielle miljøer, med veldig høy motstand mot sjøvannskorrosjon

Overlegen sveisbarhet, med høy sveisestyrke og god duktilitet, egnet for montering av store komplekse strukturer

Eksepsjonell kryogen seighet, med egenskaper opprettholdt eller forbedret ved ekstremt lave temperaturer, ingen sprø overgang

God moderat styrke og utmerket duktilitet, egnet for store strukturelle komponenter

Smiprosess optimaliserer kornstrøm og indre kvalitet, forbedrer utmattelsesmotstand og bruddseighet

Utmerket motstand mot stresskorrosjonssprekker og peeling korrosjon (H321/H116 frister)

Lett, bidrar til energibesparelser og reduksjon av utslipp

Ikke-magnetisk

Designbegrensninger:

Kan ikke styrkes av varmebehandling; Styrkegrensen er lavere enn 2xxx og 7xxx-serien høy styrke-legeringer

Langtidsbruk over 65 grader kan føre til sensibilisering (på grunn av kontinuerlig nedbør av Mg₂al₃-fase), og øker mottakeligheten for stresskorrosjon . Driftstemperatur må kontrolleres eller H321 Temper valgt .

Styrkenivået er lavere enn luftfartslegeringer som 7075, men dens korrosjonsmotstand og sveisbarhet er overlegen .

Smi vanskeligheter og kostnadsøkning med størrelse .

Økonomiske hensyn:

Produksjonskostnadene for smidde ringer med stor diameter er høye, men deres eksepsjonelle ytelse og pålitelighet i store kritiske strukturer gir uerstattelig verdi

Utmerket korrosjonsmotstand reduserer langsiktig vedlikeholds- og erstatningsbehov, og senker totale livssykluskostnader

God sveisbarhet reduserer vanskeligheten og kostnadene ved å produsere komplekse store strukturer

Lette egenskaper bidrar til å redusere drivstoffkostnadene for transport, spesielt i skipsbygging og jernbanetransport

Bærekraftsaspekter:

100% resirkulerbar, høy ressursgjenvinningsfrekvens, i samsvar med grønne produksjonskonsepter

Energiforbruk og karbonutslipp i produksjonsprosesser for aluminium er kontinuerlig optimalisert

Lang produktets levetid og høy pålitelighet reduserer avfallsgenerering

Veiledning av materialvalg:

Velg 5083 smidde ringer med stor diameter når høy styrke, eksepsjonell korrosjonsmotstand (spesielt til sjøvann), utmerket sveisbarhet, kryogen seighet og stor strukturell stabilitet er nødvendig

Egnet for kritiske strukturer som marine kar, LNG -tanker og store trykkfartøyer, der overlegen intern kvalitet og omkretsegenskaper oppnådd gjennom smiing er essensielle

For strukturer som serverer langsiktig ved temperaturer over 65 grader, bør H321 temperament velges, og driftstemperatur strengt kontrollert .

Når høyere styrke og god korrosjonsmotstand er nødvendig, kan 5A06 -legering betraktes .

Populære tags: 5083 Aluminiumslegering av stor diameter Legering, Kina 5083 Aluminiumslegering av stor diameter Aluminium legering for smiing, leverandører, fabrikk, fabrikk

Sende bookingforespørsel