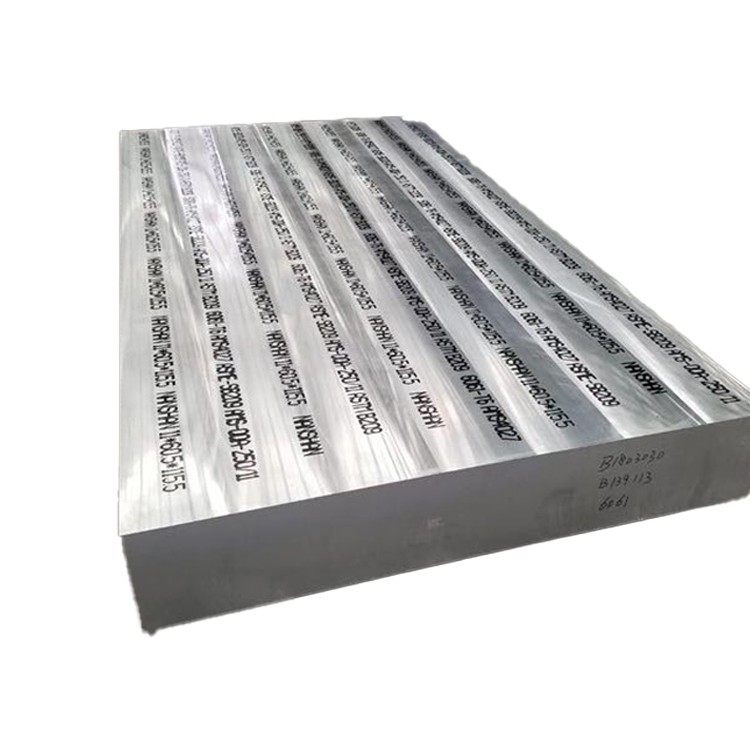

6061 Ultra tykk aluminiumsmissplate

6061 Aluminiumslegering har høy strekkfasthet og avkastningsstyrke, samt god forlengelse i pause, og viser utmerkede omfattende mekaniske egenskaper. Lav tetthet, med gode lette egenskaper. Har god plastisitet og seighet, lett å behandle og form. Ingen stresskorrosjonssprekker tendens, utmerket sveisbarhet.

1. Materiell sammensetning og produksjonsprosess

6061 aluminum alloy (ASTM B209, AMS 4025) is a heat-treatable Al-Mg-Si alloy engineered for versatility and excellent mechanical properties. Ultra-thick forged plate variants (>150mm) Tilby eksepsjonell strukturell integritet gjennom spesialisert produksjon:

Legeringskjemi:

Magnesium (mg): 0. 8-1. 2% (Mg₂si nedbør)

Silisium (si): 0. 4-0. 8% (Mg₂si -formasjon)

Kobber (cu): 0. 15-0. 40% (styrking)

Krom (cr): 0. 04-0. 35% (korrosjonsmotstand)

Basismateriale:

Aluminium (AL): større enn eller lik 97,5% (balanse)

Kontrollerte urenheter:

Jern (Fe): mindre enn eller lik 0. 7% maks

Sink (Zn): mindre enn eller lik 0. 25% maks

Titan (ti): mindre enn eller lik 0. 15% maks

Mangan (MN): Mindre enn eller lik 0. 15% maks

Avansert ultra-tykk smiingsprosess:

Ingot Casting: Premium Double-Degassed 7000-12000 kg Ingots

Pre-homogeniseringsinspeksjon: Ultrasonic testing til nivå A

Homogenisering: 580-590 grad for 24-36 timer (kjernetemperatur kontrollert)

Skalping: Overflatebehandling for å fjerne segregeringssone

Forvarming: iscenesatt oppvarming til 450-470 grad med ± 5 graders enhetlighet

Åpen-die smi:

Multi-retningsdeformasjon

10, 000-15, 000 ton hydraulisk press

Deformasjonsforhold 3: 1 Minimum

Mellomliggende annealing: 410 grader for 6-8 timer når det er nødvendig

Løsningsvarmebehandling: 530-550 grad for 2-5 timer (tykkelse avhengig)

Presisjonslukking: Polymerlukk med kontrollert kjølehastighet 45-90 grad /min

Retting: Hydraulisk presse med distribuert belastning

Kunstig aldring: T6 eller T651 temperament ved 170-190 grad for 8-12 timer

Dokumentasjon av full kvalitet med sporbarhet av smelte-til-produkt.

2.Produkter Beskrivelse

|

Eiendom |

Minimum |

Typisk |

Teststandard |

Betydning for ultra-tykke seksjoner |

|

Ultimate strekkfasthet |

290 MPa |

310-330 mpa |

ASTM B557 |

Opprettholdt gjennom hele tverrsnittet |

|

Avkastningsstyrke (0. 2% forskyvning) |

240 MPa |

260-280 mpa |

ASTM B557 |

Mindre enn 10% variasjonskjerne til overflaten |

|

Forlengelse (2 tommer) |

8% |

10-14% |

ASTM B557 |

Kritisk for tykk seksjon duktilitet |

|

Skjærstyrke |

170 MPa |

180-210 mpa |

ASTM B769 |

Fellesdesignparameter for boltede tilkoblinger |

|

Bærestyrke (e/d {{0}}. 0) |

430 MPa |

450-480 mpa |

ASTM E238 |

Fastende hullytelse |

|

Utmattelsesstyrke (10⁷) |

95 MPa |

100-120 mpa |

ASTM E466 |

Langsiktig syklisk belastningsmotstand |

|

Hardness (Brinell) |

95 HB |

95-105 hb |

ASTM E10 |

Mindre enn eller lik 5% variasjon gjennom tykkelse |

|

Brudd seighet (k₁c) |

29 Mpa√m |

32-37 mpa√m |

ASTM E399 |

Kritisk for skadetoleranse |

|

Reduksjon gjennom tykkelse |

6% min |

8-12% |

ASTM E8 |

Z-retning duktilitet |

Retningalitet (typiske forhold):

L vs. LT: Mindre enn eller lik 1,05: 1 strekkfasthetsforhold

L vs. ST: Mindre enn eller lik 1,10: 1 strekkfasthetsforhold

Kjerne vs. overflate: mindre enn eller lik 1,08: 1 avkastningsstyrkeforhold

3.Produkter Beskrivelse

Tykkelsesspesifikk prosessering:

Deformasjonsfordeling:

Multi-aksial smie komprimering

Minimum 25% reduksjon i endelig passering

Konstant temperaturkontroll gjennom seksjonen

Slukkfrekvensstyring:

Polymerkonsentrasjon: 12-18%

Agitasjonshastighet: 2. 5-3. 5 m/s

Temperaturstigningskontroll:<15°C max

Termisk gradientbegrensning:

Isotermisk holder ved kritiske temperaturer

Kjernetemperaturovervåking under behandlingen

Kontrollert kjølehastighet: 60-80 grad /min overflate, 40-55 grad /min kjerne

Mikrostrukturelle egenskaper:

Kornstørrelse: ASTM 4-6 (40-70 μm)

Recrystallization: >85% omkrystallisert struktur

Utfelling distribusjon:

Primær mg₂si: 0. 5-2 μm

"nåler: 4-8 nm i diameter

Q-fase og B'-fase kontrollert

Dispersoid -tetthet: 1-3 × 10⁶/mm²

Tekstur: Modifisert kube med redusert anisotropi

Inkluderingsvurdering: Mindre enn eller lik 0. 5 per ASTM E45

Maksimal variasjon av kornstørrelse: 2 ASTM -tall gjennom tykkelse

4. Dimensjonale spesifikasjoner og toleranser

|

Parameter |

Standardområde |

Presisjonstoleranse |

Kommersiell toleranse |

|

Tykkelse |

150-500 mm |

± 3 mm |

± 5 mm |

|

Bredde |

1000-3500 mm |

± 5 mm |

± 8 mm |

|

Lengde |

2000-12000 mm |

+15/-0 mm |

+25/-0 mm |

|

Flathet |

N/A |

0. 15% av lengden |

0. 30% av lengden |

|

Parallellisme |

N/A |

0. 5% av tykkelsen |

1. 0% av tykkelsen |

|

Edge Straightness |

N/A |

1 mm/1000 mm |

2 mm/1000 mm |

|

Overflateuhet |

N/A |

6,3 μm RA maks |

12,5 μm RA maks |

Spesialiserte parametere:

Maskineringsgodtgjørelse: 15 mm per side anbefalt

Stressavlastning: påkrevd før presisjonsmaskinering

Ultrasonic testing: 100% volumetrisk inspeksjon

Tetthet: 2,7 0 g/cm³ (± 0,01 g/cm³)

Vektformel: tykkelse (mm) × bredde (m) × lengde (m) × 2. 70=vekt (kg)

Maksimal vekt på enkeltstykke: 25, 000 kg

5. Varmebehandling og eiendomsoptimalisering

|

Temperbetegnelse |

Behandle |

Applikasjoner |

Nøkkelegenskaper |

|

T651 |

Løsning behandlet, stress lettet ved å strekke seg (1. 5-3%), kunstig aldring |

Primær romfart, forsvar, former |

Maksimal styrke med god stresskorrosjonsmotstand |

|

T6511 |

Løsning behandlet, stress lettet ved å strekke seg (kontrollert), kunstig alderen |

Kritiske strukturelle komponenter, presisjonsdeler |

Utmerket dimensjonell stabilitet med høy styrke |

|

T6510 |

Løsningsbehandlet, minimal stressavlastning, kunstig alderen |

Komplekse geometrier, brokomponenter |

Balanserte egenskaper med minimert forvrengning |

|

T73 |

Løsning behandlet, overages |

Høytemperatur service, stresskorrosjonskritiske applikasjoner |

Overlegen stresskorrosjonsmotstand, termisk stabilitet |

Løsning varmebehandlingsparametere:

Temperatur: 530-550 grad

Tid: 25 min/tomme tykkelse (minimum 2 timer)

Temperaturenhet: ± 5 grader maksimal variasjon

Slukende forsinkelse:<15 seconds maximum

Overføringsutstyr: Spesialisert håndteringsarmaturer

Kunstige aldringsalternativer:

T6 syklus: 175-185 grad for 8-10 timer

T651 syklus: 175-185 grad for 6-8 timer

T73 syklus: Dual Stage (175 grader /4hr + 215 grad /8 timer)

6. Maskinering og fabrikasjonskarakteristikker

|

Operasjon |

Verktøymateriale |

Anbefalte parametere |

Merknader for ultra-tykk plate |

|

Tung fresing |

Karbidinnsatser |

Vc =300-700 m/min, fz =0. 15-0. 25 mm |

Klatre fresing foretrukket |

|

Dyp hullboring |

Karbidøvelser |

Vc =60-120 m/min, fn =0. 15-0. 30 mm/rev |

Peck -syklus kreves |

|

Kjedelig |

PCD -verktøy |

Vc =500-1000 m/min |

Dempet kjedelige barer essensielle |

|

Ansiktsfresing |

Karbid ansiktsbruker |

Vc =350-800 m/min |

Høy positiv rakegeometri |

|

Tapping |

HSS-E-PM TAPS |

Vc =15-30 m/min |

H-grenser foretrukket |

|

Saging |

Karbid-tippet |

40-60 m/min, 2-3 tenner engasjert |

Flomkjøling obligatorisk |

Spesielle hensyn:

Rest stresshåndtering: Slipp 75% av aksjen før endelig maskinering

Løsning: distribuert klemmekraft for å forhindre forvrengning

Verktøyets engasjement: maksimalt 60% kutterdiameter bredde på kutt

Kjølevæske: Høytrykk (70+ Bar) for dype funksjoner

Tung maskinering: maksimalt 5 mm dybde av kutt per passering

Varmegenerering: Overvåk arbeidsstykketemperatur under maskinering

Chip -evakuering: Kritisk for dyp lommefresing

7. Korrosjonsmotstand og overflatebehandling

|

Miljø |

Ytelse |

Beskyttelsesmetode |

Levetidsforventning |

|

Industriell atmosfære |

Veldig bra |

Anodisering av type II/III |

15-20+ år |

|

Marint miljø |

God |

Kromatkonvertering + maling |

10-15+ år |

|

Ferskvann |

Glimrende |

Minimal beskyttelse som trengs |

30+ år |

|

Kjemisk prosessering |

Rettferdig til bra |

PTFE impregnerte anodiser |

Søknadsspesifikt |

|

Høy temperatur |

Rettferdig |

Høytemperaturbelegg |

5-10+ år |

|

Begravet tjeneste |

Veldig bra |

Bituminøse belegg |

40+ år |

Alternativer for overflatebehandling:

Anodisering:

Type II: 10-25 μm tykkelse

Type III (hardt): 25-75 μm tykkelse

PTFE impregnerte alternativer

Konverteringsbelegg:

Kromatkonvertering (mil-dtl -5541)

Trivalent krombehandlinger

Ikke-kromatalternativer (Ti/Zr-basert)

Maleriesystemer:

Epoxy Primer + Polyurethane Topcoat

Pulverlakk (190-210 grad kur)

High-Solids Industrial Coatings

Spesielle overflateforberedelser:

Mekanisk: Grit Blast SA 2.5

Kjemisk: syre Etch og Desmut

Laserstrukturering for spesialiserte applikasjoner

8. Fysiske egenskaper for designmotor

ering

|

Eiendom |

Verdi |

Betydning i ultra-tykke applikasjoner |

|

Tetthet |

2,70 g/cm³ |

Vektberegning for store komponenter |

|

Smelteområde |

582-652 grad |

Stress lindrende begrensninger |

|

Termisk konduktivitet |

167 W/m·K |

Varmeavledning i store masser |

|

Elektrisk konduktivitet |

43% IACS |

EMI -skjerming av applikasjoner |

|

Spesifikk varme |

896 J/kg · k |

Termisk treghet i behandlingen |

|

Termisk ekspansjon |

23.6 ×10⁻⁶/K |

Differensiell utvidelse i forsamlinger |

|

Youngs modul |

68,9 GPA |

Stivhet i strukturelle applikasjoner |

|

Poissons forhold |

0.33 |

Dimensjonale endringer under belastning |

|

Dempingskapasitet |

0.008-0.01 |

Vibrasjonsegenskaper |

|

Termisk diffusivitet |

69 mm²/s |

Behandler varmeoverføringshastighet |

9. Kvalitetskontroll og testingsprotokoller

Obligatorisk testprotokoll:

Kjemisk analyse: Optisk emisjonsspektroskopi

Mekanisk testing:

Strekkprøving (Surface, T/4, T/2 Positions)

Hardness Survey (Traverse and Longitudinal)

Ikke-destruktiv evaluering:

Ultrasonic inspeksjon per ams-std -2154 klasse A

Penetrantinspeksjon av kritiske overflater

Metallurgisk evaluering:

Måling av kornstørrelse per ASTM E112

Inkluderingsvurdering per ASTM E45

Mikrostrukturell analyse for utbyttefordeling

Dimensjonal inspeksjon:

CMM -verifisering av kritiske dimensjoner

Laserskanning for profilnøyaktighet

Tykkelsekartlegging ved definerte nettpunkter

Sertifiseringspakke:

Materialtestrapport (EN 10204 Type 3.1/3.2)

Kjemisk sammensetningssertifikat

Mekanisk eiendomssertifisering

Varmebehandlingskart poster

NDT -rapporter og akseptkriterier

Dimensjonale inspeksjonsrapporter

Sporbarhetsdokumentasjon (smelte til produkt)

Overholdelseserklæringer (ROHS, rekkevidde osv.)

10. Industrielle applikasjoner og håndtering

Primære applikasjoner:

Aerospace strukturelle komponenter

Forsvarssystemplattformer

Halvlederproduksjonsutstyr

Plastinjeksjonsformbaser

Bridge strukturelle elementer

Kjerneindustrikomponenter

Tunge transportrammer

Maskinverktøy Strukturbaser

Rullende møllebackupruller

Høystyrende fikseringselementer

Materiell håndteringsprotokoll:

Løftekrav:

Minimum 4- punktløftingssystem

Sprederstenger obligatorisk

Maksimal slyngevinkel: 60 grader fra horisontal

Løftekapasitet: Sikkerhetsfaktor på 3: 1

Lagringsforhold:

Innendørs lagring anbefalt

Støtte med minimum 300 mm intervaller

Stablinghøydebegrensning: 1,5 m maksimum

Unngå direkte kontakt med forskjellige metaller

Transport:

Sikker med ikke-metallisk stropp

Vibrasjonsdempende materialer

Kantbeskyttelse obligatorisk

Fuktighetsbeskyttelse under transitt

Maskineringsforberedelse:

Temperaturstabilisering: 24 timer minimum

Stress lindrer anbefalt før kritisk maskinering

Sekvensielt fjerningsplan

Progressiv justering av klemmekraft

11. Designhensyn for ultra-tykke seksjoner

Strukturelle designfaktorer:

Seksjonsmoduloptimalisering:

Bruk fordel for full tykkelse for bøyemotstand

I-bjelkeekvivalent ytelse med redusert vekt

Vurder interne nettstrukturer i veldig tykke seksjoner

Festeseleksjon:

Minimum kantavstand: 2 × boltdiameter

Anbefalt trådens engasjement: 1,5 × boltdiameter

Momentspesifikasjoner: 65-75% av standard stålverdier

Bærende styrkeutnyttelse opp til 480 MPa

Termisk styring:

Tillat termisk ekspansjon på 2,36 mm per meter per 100 grader

Design utvidelsesfuger for store strukturer

Tenk på termiske gradienter under sveising

Dynamisk lasting:

Utmattelse utholdenhetsgrense omtrent 100 MPa

Bruk stresskonsentrasjonsfaktorer i designfase

Skutt peening for utmattelseskritiske overflater

Vektreduksjonsstrategier:

Lommefresing av ikke-kritiske områder

Selektiv tykkelsesfordeling

Hybridstrukturer med sammensatte elementer

Topologioptimalisering for

Populære tags: 6061 Ultra tykk aluminiumsmiende plate, Kina 6061 Ultra tykk aluminiumsmiende plateprodusenter, leverandører, fabrikk

Sende bookingforespørsel